|

摘要:通过分析变速箱前罩壳体的压铸成型工艺,确定模具结构设计方案。为了便于安装和固定嵌件,使用型腔倾斜结构;为了便于模具的制造与检验,将模具镶块基准作同等倾斜确保镶块尺寸与产品尺寸基准的一致性;为了使定模顶出机构安装便捷、占空间小、顶出力大,使用碟形片组合弹簧顶出新型结构。 Abstract:The die’s structure design plan can be made according to the analysis of diecasting forming process for converter housing extension.In order to be convenient for installing and fixing the inserts,use a structure which makes cavity to slope.In order to be convenient for die’s manufacture and inspection,make core’s standard to slope and the gradient is as same as the cavity structure’s gradient,for ensuring the consistency of core’s size and product’s size.Use push-up created structure which contains springs combined by dish flake in order to make cover die’s push-up mechanism to install easily,occupied space small and push-up power strong.

变速箱前罩壳体是汽车零件中受力较大的压铸零件,是关键件。由于变速箱前罩壳体使用环境的特殊性和变速箱前罩壳体零件结构的特殊性,决定其强度要求高,压铸工艺相对较复杂,所以压铸件质量直接影响汽车变矩器的整体性能和使用寿命。变速箱前罩壳体在压铸生产中有一定难度,关键问题:1、钢套嵌件在压铸生产过程中需安装便捷定位可靠,2、定模需加装顶出机构,3、定模顶出机构在合模前不易受力,并且开模瞬间需具有超强的跟出力,4、模具结构需具有良好的加工检测工艺性。经过多次研究、论证及实践证明,在模具结构设计时,采用如下方案能xx解决上述四项问题:一是将型腔水平布局调整成略向一边倾斜的布局,这样能使嵌件在重力的作用下,自然地固定在抽芯上;二是让模具镶块基准作同等倾斜,可使型腔尺寸基准保持不变,在解决嵌件安装、定位问题的同时,确保模具制造的良好工艺性与检测便利;三是使用碟形弹簧片顶出机构,顶出结构紧揍、顶出力强大、组装方便。

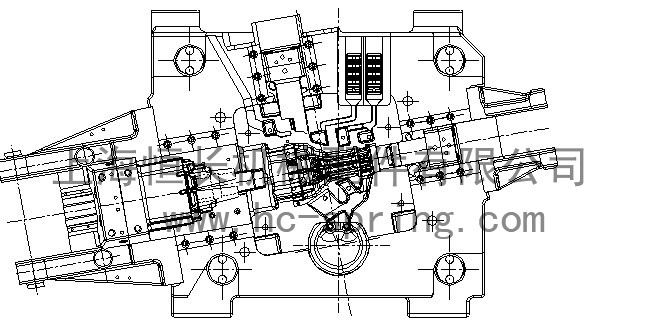

变速箱前罩壳体压铸件如图1-图3所示,压铸件投影面积大小为220mmX190mm,压铸件重量为2.12kg,平均壁厚为5mm,在压铸件的内腔里置有一个外径Φ70mm的嵌件,压铸件内腔嵌件安装处的抽芯型腔部长达190mm,且其旁边有形成铸件内腔减轻窝的大抽芯镶件。另外,在图1左上方有一处倒扣,需要配置抽芯。为避开抽芯机构,将来浇口位置有必要布局到此抽芯的反侧。零件基体为旋转体,分型面与旋转轴线重合(如图2)。考虑到压铸生产时方便安放钢套嵌件,有必要把大抽芯设置在操作者侧,所以图1可视部分需要在定模成型。由于定模侧有四个型芯孔和多处减轻窝,所以定模侧的包紧力相对比动模侧大,定模侧需要设置顶出机构,在定模侧设置八处顶出迹。顺理成章图3可视部分要在动模成型,动模侧设置六处顶出迹。从壁厚来看该压铸件成型不成问题,但是因为需要装嵌件,而且嵌件在超长型芯上, 同时安放嵌件的位置被抽芯上的突起镶件遮挡,所以压铸生产难度很大,一旦嵌件在压铸成型前有松动还直接影响压铸件的合格率,更影响单位时间内的压铸产量。另外,尽管由于动模侧有抽芯机构,压铸件不会留定模,但是定模侧包紧力有可能把压铸件拉裂,也有可能把抽芯机构拉变形,所以定模侧必须设置顶出机构,在定模设置顶出机构难免会加大定模厚度尺寸,一旦加大定模厚度就等于加大压射行程,压射行程加长同样会影响浇注时间并影响压铸件质量。

变速箱前罩壳体压铸模设计的关键:一是如何在不增加定模厚度尺寸的前提下设置定模顶出机构,二是如何实现嵌件安放便捷和定位牢靠,三是如何确保良好的制造工艺性和利于检测,四是如何确保压铸件在开模的瞬间有超强力辅助跟出。从压铸件的特点分析中不难看出,安放及固定嵌件有各种办法,如镶嵌磁体吸附等。但是从耐久性可靠度方面无法实现理想化。同样,定模侧加装顶出机构也有多种方法,如加装小型油缸,加装硬质橡胶块顶出等。但是均无法同时确保即具有超强力又不增加模具厚度尺寸。经过总结经验,最终对型腔做倾斜布局并让模具镶块基准作同等倾斜;定模使用碟形弹簧片顶出机构。应用上述二项技术较经济地解决了该模具设计的四个关键问题,同时又间接地使取件和喷涂实现自动化。

如图4所示,在初次模具设计时,采用常规的设计方案,严格按包紧力分布来进行分模。由于是三面抽芯,所以只能采用横平竖直的布局,即大抽芯水平摆放,并置于反操作者侧,初次模具设计的优点:省去定模顶出机构。缺点:因大抽芯在反操作者侧,所以放置嵌件不便;因定模没有顶出机构,所以铸件偶有拉裂现象;因大抽芯镶件在动模侧,所以大抽芯与大抽芯镶件之间的盲区难以喷涂

4.2第二次模具设计方案 如图5所示,将型腔布局由正态逆时针旋转10º,这样,安装嵌件的大抽芯也相应自然向左下倾斜10º,并指向操作者侧。所以,嵌件在重力的作用下会被自然地固定在抽芯上,确保安放嵌件便捷、可靠、经济;另外值得一提的是:在模具右上方设置两个大量排气板,由于两个大量排气板独立设置,避免铝液回流,可以充分地对浇排系统进行微量调整,使压铸件品质更加稳定。 5.2碟形弹簧片顶出机构 如图6所示,所谓碟形弹簧片:顾名思义,就是由弹簧钢做成的等厚无底空心碟子形垫圈。当其受平面压力时,碟形会有被压平的趋势,考虑到碟形弹簧片的受压变形原理是碟形材料的缩性变形,因此即使要获得很小的变形量,也需要较大的压力。碟形弹簧片顶出机构正是利用了这个原理,通过大胆尝试,取得到了预期的效果。每个碟形弹簧组合由四个碟形片单体组合而成,碟形片材料为SUP10耐热弹簧钢,耐热温度在200℃以上,碟形片规格:A50/Ф50xФ26xt3.0xh1.1,即:外径Ф50mm,内径Ф26mm,碟形片厚度3.0mm,单片压缩量1.1mm,对一套碟形弹簧片进行不同的排列组合,可以获得不同的总压缩量,使用四个碟形片可以组合四种压缩量,如下图,总压缩量分别为4h,3h,2h,1h,本模具选择压缩量为4h的组合形式。碟形片组合后,自由长度为3x4+4x1.1=16.4mm,通过对单套碟形弹簧组合进行测试得知:压缩量为0.3mm时,所需压力为143kg,压缩量为3mm时,所需压力为1442kg,经过反复测试:弹性、压力、耐久性等均符合要求。

图7碟形弹簧片顶出结构组件 5.2.3碟形弹簧片顶出结构设计 利用四套碟形弹簧片组合构成本模具的定模顶出力源,由于每套碟形弹簧片组合具有1442kg的瞬时顶出力,那么四套弹簧片组合便具有5768kg的瞬时顶出力。如图8所示,在定模侧设置:三根复位杆,八根推杆,四个型芯,一个镶件。尽管定模顶出机构受配合间隙的影响,顶出时存在一定的阻力,但是,在开模瞬间,作用在压铸件上的瞬时跟出力仍然可以达到5000kg以上,足以使压铸件从定模侧顺利脱开。

变速箱前罩壳体压铸模设计制造从失败到成功,整个过程经历了PDCA两次循环往复,{dy}次模的压铸生产为手工操作,依靠与抽芯的配合间隙来固定嵌件。虽然最初嵌件安装比较方便,但在合模过程中经常会有嵌件移位现象发生;当模温升高时,嵌件安装间隙变小,导致嵌件安放困难;另外,压铸件存在7%拉裂现象。总体结果:品质不稳定,而且不好控制,废品率在31%以下,一个压铸周期时间约123s。在制作第二套模具时,进行了设计改善:基本按现在的方案,只是定模顶出使用的是油缸。虽然解决了嵌件安装问题,但是由于在定模顶出机构中使用了油缸,致使定模厚度比现在加大85mm,导致压射行程加长压室充填率低,虽然压铸件开裂缺陷得到控制,废品率有所降低,但是, 23%的废品率和92s的压铸周期时间还是差强人意。通过总结经验,对存在的问题在第三套模具结构设计方案中进行了全面改进,模具及压铸件的各项指标取得到预期的效果,压铸件成品率达到97%以上,一个压铸周期时间仅需66s。此次模具结构设计改善效果显著,符合模具结构设计定型标准要求。

如图7所示,在定模套板底面局部设置顶出机构空间,空间深度为68mm,在碟形弹簧片组件安装位置开设弹簧片基座定位孔,深度为75-68=7mm,在定模顶出推板底面设置深度为21.4mm的沉孔,顶出前、后板总厚度为50mm,为防止推板受力变形,在碟形片组件前方设置厚度为3mm的高硬度垫片,弹簧片基座也进行高硬度淬火处理,这样通过一个M24的外六角螺栓将顶出结构组件巧妙地组合在一起。弹簧片基座上Ф68-Ф57之间的台阶面起压缩限位作用,推板可动行程为3+16.4+5-21.4=3mm,在开模状态下,定模顶出机构的复位杆凸出分型面3mm,公差为0/-0.1mm,碟形弹簧片为自由状态,不受力。合模以后,定模复位杆被压回,碟形弹簧片被压缩3mm,碟形弹簧受5吨以上压力。压力驱动推杆,在压射完了开模的瞬间,顶着压铸件随动模移出3mm,顺利完成压铸件脱离定模。

|

郑重声明:资讯 【变速箱前罩壳体压铸模设计】由 发布,版权归原作者及其所在单位,其原创性以及文中陈述文字和内容未经(企业库qiyeku.com)证实,请读者仅作参考,并请自行核实相关内容。若本文有侵犯到您的版权, 请你提供相关证明及申请并与我们联系(qiyeku # qq.com)或【在线投诉】,我们审核后将会尽快处理。

—— 相关资讯 ——