1 概述

湿式氧化法脱硫实质上就是一种伴有氧化反应的酸碱中和的过程,通过催化氧化将负二价的硫转化成元素硫,经再生浮选脱离反应体系。其间各个工艺环节都很重要,但脱硫溶液再生是核心。而脱硫溶液中吸收剂和催化剂存在两个不同的再生,一个是析硫再生(吸收剂),另一个是浮选再生(催化剂)。氧化析硫再生主要是在脱硫塔中进行的,888氧化析硫可达80%以上。而元素硫浮选、催化剂再生则是在再生槽内完成。

在888法脱硫过程中,首先依靠碱性溶液中Na2CO3对H2S的吸收,发生中和反应,生成HS-+ HCO-3;随即888吸携的活性氧将HS-氧化生成 S↓+OH-;以及其后OH-+ HCO-3反应恢复CO3-2,使溶液获得再生。这三个过程几乎同时进行,既增加了反应物CO3-2的浓度,也降低了生成物HS-的浓度,提高了反应速度,增强吸收推动力。而且溶液中OH-+H2S=H2O+HS-反应也参与对H2S的吸收中和反应,有利提高气体净化度。因此888每解析一个硫元子,就相应生成一个OH-(OH-可以循环使用),即相应的提高Na2CO3的浓度,增强对H2S的吸收。反应速度与反应物浓度积成正比,其关键是催化剂氧化析硫、再生。此外催化剂的活性强,性能优越,入再生槽前析硫反应程度高,富液中HS-低,不但可以降低贫液中的残硫还可以降低副反应和减少碱耗。这一切起决定性作用的是催化剂的载氧量和活性,只有催化剂再生活化好,吸附携带充足的活性氧才能得以实现,因此氧化再生槽内浮选再生(催化剂)是基础更为重要。

2 喷射氧化再生工艺

当前脱硫溶液再生有两种形式,一种是高塔再生,多在焦化行业应用,而化肥化工行业广泛采用自吸空气喷射再生氧化槽。其工艺先进,效果好,操作方便,一般工艺过程是:富液经脱硫塔液封流进富液槽,经再生泵加压后,通过喷射器喷嘴时形成射流并产生局部负压,将空气自动吸入,此时富液与空气两相并流,空气呈气泡状分散于液体中,高速均匀分布,处于高度湍动状态,气液接触面增大且不断更新,使传质过程极为迅速。经收缩区、混合管、尾管等强化再生反应过程,使催化剂吸氧再生,恢复活性,大大缩短了再生时间,加速脱硫液氧化解析、脱附、再生,由富液向贫液转换。再经多孔板分布器扩散开来进行元素硫浮选,即溶液中硫颗粒互相碰撞增大,结成小硫团群,上浮至再生槽上部聚集成硫泡沫层,从液相中分离转移至泡沫槽,而再生后清液(贫液)则进入清液环槽进行二次浮选且形成一个平静区,更利于泡沫集合分离,经液位调节器去贫液槽。同时在空气的气提作用下,可将富液中CO2等废气解析释放,降低溶液中悬浮硫,提高PH值,碱度等使各组份得以调整恢复,以提高溶液质量。因为脱硫吸收是气液接触以洗涤为手段,故溶液质量至关重要。

3 再生设备的选择

3.1 喷射氧化再生槽:规范的再生氧化槽为三件套,内侧筒体为反应槽,中间设清液环槽,外层顶槽为泡沫环槽,按其结构技术要求内筒顶端与硫泡沫溢流堰的距离应保持在600-800mm可获得zui好的贫液,槽内必须设有多孔板分布器,其孔径12-15mm,孔距25-35mm,以两层为宜,喷射器是其关键部件,选型要适合溶液循环量工艺要求,布点均衡,安装时一定要垂直同心(同心度误差<2mm)尾管离槽底400-600mm为宜,液相配管,即再生槽出液管径要比进液管径大1.5-2倍,再生槽大小比例以有效容积能保证循环液停留12-15分钟为宜,zui高不要超过20分钟,再生泵选型要充分考虑泵的扬程、扬量、功率及与脱硫泵相匹配(再生泵比脱硫泵扬程要高一两个等级为好)应能保证喷射器液相压力0.45-0.55MPa。

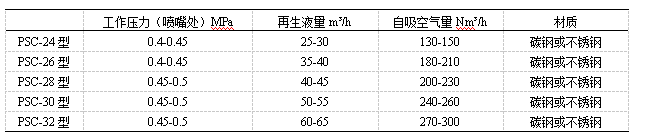

3.2 喷射器的性能与规格(长春东狮公司产PSC型系列脱硫专用喷射器)

①、所有喷射器的喷头均采用304不锈钢,以防止冲刷和腐蚀。

②、选择应根据各厂的生产工况而定,一般再生溶液循环量在300m³/h以上zui好选用PSC-30型喷射器,以下者可依据实际情况选用PSC-24或PSC-26、PSC-28型为好,

③、应考虑备用,安装应达到技术标准要求。

4 再生工艺条件的选择

4.1 溶液在再生槽停留时间:使用规范的再生槽,工艺计算循环液在槽内(有效容积)停留时间维持在12-15分钟即可(焦化含硫高可增至20-25分钟,高塔再生需35-40分钟)。888法脱硫属一元催化法,催化剂氧化还原是一个简单完整的体系,吸氧再生恢复活性,不参与化学反应。不存在化合价改变,只是由还原态(失氧态)变为氧化态(载氧态)且吸附活性很强,氧呈原子态,条件合适速度极快,基本在喷射器中大部分已完成,因此槽内主要功能是将元素硫浮选出来,从液相中分离出去。以及将未被氧化的HS-继续氧化析硫和溶液中CO2等废气解析释放,提高PH值,降低悬浮硫等,当然停留时间短,反应不wan全,再生不彻底肯定不行,但有些厂太注重溶液在再生槽内停留时间,而忽视其他条件和细节,故槽越做越大,其结果是再生效率、贫液质量和脱硫率非但没有达到预期效果,反而是由于停留时间太长,空气量大,浮选面宽泛,硫泡沫形成不好,副盐生成率比过去要高(过度氧化催生副盐)。因此ren何事物都有个度,并非越大越好,关键是要与生产相适应,配套完善,尽量采用新技术。

4.2 再生空气:不管是槽式再生还是高塔再生,再生空气是关系再生效果的主要因素,对其有空气量和吹风压强的双重要求。根据理论计算:每氧化一公斤的H2S理论空气量需1.57Nm3,在再生过程中为了提高氧化速度及硫浮选的要求,实际空气用量是理论量的8—15倍。吹风强度是指单位单位时间、单位面积的设备截面积上通过的空气量,一般高塔吹风强度为80-110m³/㎡.h;槽式再生为40-60m³/㎡.h。吹风强度对元素硫浮选影响很大,设备直径大,压强降低,槽内溶液不湍动或无筛板分布器则不利于硫颗粒碰撞增大,浮选不易形成硫泡沫层,硫回收量减少。若吹风强度过大,致使硫泡沫层翻腾,会造成返混降低贫液质量。此外,由于空气中的氧只有溶于脱硫溶液中才能被888吸附活化承载。因此氧被888的吸携量还与再生工艺过程有关,即与气液的接触方式,自吸或补入空气量,气液接触时间、888浓度、PH值、碱度、操作压力和温度等配合得当,才能完成吸氧再生增强活性。喷射氧化再生工艺能较好地平衡上述关系,提高空气利用率、用量少,这也是槽式再生的优势。

4.3 再生温度:操作温度的调控优化十分重要,直接影响化学反应平衡和硫浮选等物理过程及各种物质溶解度。提高温度可以加速化学反应速度,故再生温度高于吸收温度有利于对溶液中的HS-、CO2副盐等进行,解析,再生、分解、释放。但过高则对硫结晶增大,凝聚力不利,影响溶液黏度表面张力对浮选不利,适宜的再生温度为38℃,实验表明碱法再生温度45℃以上副反应加剧、48℃以后便急剧上升,而氨法不宜超过35℃,温度高氨挥发损失严重,故只有控制好温度,才能控制好碱度。再者溶液温度过高,也会使溶液溶解氧的能力下降,不利于催化剂吸氧再生,如常压时水中的饱和含氧量30℃为7.5mg/L,50℃时为5.4mg/L,后者比前者降低28%。并且溶液对设备的腐蚀也是随温度的升高而加剧。当然温度过低也容易造成溶液结晶析出,不利于反应的速度提高和组份的稳定,一般操作温度控制在35—45℃(氨法控制在25—35℃)。

5.再生操作要点及注意事项

再生工艺操作管理至关重要影响全局,其作用是将富液中的元素硫浮选出来分离出去;催化剂吸氧再生恢复活性;进一步析硫再生并在空气的气提作用下,将CO2等废气解析释放,以提高PH值,碱度,减少悬浮硫含量,使贫液组份恢复调整变得清亮(黏度低有利于扩散式吸收)增强脱硫液活性,改善硫容量,提高贫液质量。它是湿式氧化法的核心,操作时要特别注意再生空气和硫泡沫的浮选,分离回收及再生槽的液位控制。再生空气量是再生浮选的必备条件,非常重要。尤其是吹风强度对硫浮选的影响,若太低溶液不湍动则浮选不出硫来,若再生槽液面翻腾跳跃,强度太大又容易将聚合的硫泡沫打碎,造成返混,影响贫液质量,调节喷射器主要是针对硫浮选。高塔再生空气是由空压机提供,槽式再生空气是由喷射器的气液比决定的,即喷射器结构和液相压力(通过喷嘴时的液速要求达到18-25米/秒,形成射流,以液带气,压力要求控制在0.4-0.5MPa)等决定空气自吸量。因此要依据生产负荷、硫含量及工艺指标要求来确定生产工艺条件,以溶液循环量和再生槽液面湍动情况开启、调节喷射器(喷射器空气进口原本应装阀门调节风量,大都省去了,因此若空气量太大可以将进风口挡一部份,但不可堵死),并定期清理维护,杜绝反喷。喷射再生,空气充足,分配均匀。传质过程极为迅速,工作稳定,浮选面大,操控方便等,优于高塔再生。

溶液中的元素硫是在空气的吹搅下,硫结晶增大,首先集结成小硫团,粘附在空气泡表膜上,受浮力、阻力、摩擦力、聚合力的共同作用下聚集成硫泡沫层,再从液相中分离转移出去。因而,泡沫层的控制也非常重要。溢流量太大,不易形成泡沫层且硫泡沫发虚,应适当保留部分泡沫层有依托粘硫更多,回收更有成效。若溢流量太小或泡沫层太厚,则表面得不到更新,容易造成悬浮硫含量高(温度高、空气量不足悬浮硫也高,悬浮硫太高容易造成堵塔)。一般控制在10CM左右为宜,溢流面能占一半以上即可。不要以增减循环量或空气量去调节硫泡沫溢流量,这样会破坏赖以浮选的工艺条件的波动,对形成硫泡沫层不利,应以再生槽液位调节器调控,并做到心中有数。

硫泡沫的优劣是再生好坏的最重要标志,而调泡沫是一项很细致的工作,要学会观察判断硫泡沫的质量和颜色(好泡沫大小适中均匀有质感,溶液鲜亮有活性)。要稳定,优化溶液组份及再生工况条件。若脱硫液各组份浓度、温度波动太大,会导致溶液的密度、黏度、表面张力都发生很大变化,硫泡沫不易形成。或是大量补碱和加催化剂,滤清液及沉降后残液,也会破坏硫泡沫层。还有气体中夹带一些对浮选不利的物质,如焦油、杂质、油污或溶液中混入一些影响硫聚集或诱导硫颗粒分lie变细物质,都会使硫浮选困难。若此类干扰再生或有消泡作用物质较多,便可投加一些增泡物质,如栲胶、对苯二酚等聚集油污、脏物增泡,改变溶液粘稠度,将其分离出系统用钛氰类催化剂,zui好选用栲胶,不用熟化,只需加温加碱溶解(可与纯碱一块溶解,其比例可按888投加量的2—3倍即可)。利用其30%的胶脂进行脂化反应,不但可以增泡,改变溶液黏度,还可以改善888再生还原电位,更利于再生还原。还有空气量(应吸收新鲜空气并可调可控切不可因防反喷吸再生槽驰放的废气)、操作温度(夏季控制指标下限,冬季控制指标上限)和溶液循环量(关系溶液在再生槽停留时间不可频繁调节)等常规管理,控制不宜,最容易影响泡沫层形成不好。因此要时刻监控,zui好能设岗定员,各自把关,严格按工艺指标操作,发现异常要迅速查找原因,果断处理(影响硫泡沫不好的原因复杂,大概有十几种原因,且潜伏期长,调优艰难)切不可掉以轻心。若发现硫泡沫或再生液发黑或乳化,表明脱硫溶液受到污染中毒,需要置换部分溶液后再调整。

脱硫溶液再生好是使脱硫系统形成良性循环最重要环节,能提高脱硫液质量。改善工作硫容量,增强吸收能力,提高气体净化度,还会直接影响生产消耗和副产品硫磺产量,以及维护工艺设备自身净化清洁(系统唯yi出口、脏物和废弃物是随硫泡沫带出系统),发挥设备生产力和系统阻力的控制。因此,要强化再生操作和溶液管理,加强氧化再生、浮选、分离、回收,环保,使脱硫液再生wan全,浮选回收彻底,提高贫液质量。形成生产环节良性循环,维护生产正常稳定运行,实现gao效、低耗、长周期、经济运行。

![九江[中国青年网]刺绣硬包](https://pic17_1.qiyeku.com/qiyeku_pic/2017/6/28/mnkzs/news/news_pic/image/2017_07_24/20170724102728324.jpg)