激光对陶瓷基板的加工应用

2010-02-26 13:04:07 阅读21 评论0 字号:大中小

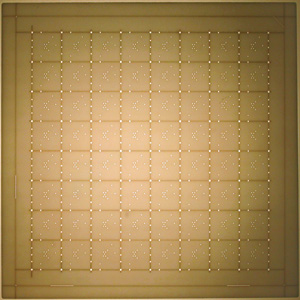

由 于常用陶瓷具有吸收的特性,CO2 激光器已经成为激光器的选择。脉冲CO2 激光器光束的能量在陶瓷表面被吸收,因此产生局部加热、熔化和汽化。图2显现出氧化铝内0.0045英寸划线的顶视图,表明在使用相对较长脉冲期间(大约 75-300m,视厚度而定),在高斯光束能量分布图中的低能量边缘之下,因局部熔化造成的热影响区域(HAZ)。

多年以 来,CO2 激光器以长时间班次工作时,在气体和能量方面将消耗大量资源,还要求制定维护计划。另外,典型用于这种应用的脉冲参数意味着密封管CO2 激光器技术不太合适。整体来说,在经过多年大量改进时,CO2 激光器在可靠性和维护问题方面仍然位于其它技术之后。在维护期间,这些激光器的光束质量还是易于变化;可以达到的最小光点大小也易于受到长波影响。单独来 讲,陶瓷的激光器光束吸收特性使这种技术影响该市场领域很长时间。

新划线技术

以前试图将Nd:YAG激光器应

用于划线工艺中没有成功,因为1.064 μm的吸收太弱;没有足够能量沉积在表面层产生需要的效果。为此,Synchron Laser

Service公司(位于美国密执安州South

Lyon)开发了表面处理技术,以在更短波长范围内加强陶瓷对激光器光线的吸收。这种工艺快速并微微浸入陶瓷表面并在足够短的距离加强近红外激光器脉冲的

沉积能量,以产生必要的熔化和汽化。将这种正在申请专利的表面处理技术和SPI

Lasers(位于英国Southampton)的光纤激光器技术相组合,其实现的工艺性能远远超出使用CO2 激光器所能达到的工艺性能(图3)。

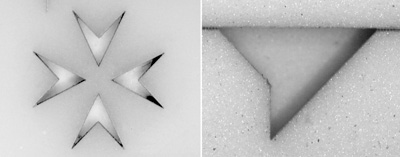

表面处理大大加强了光纤激光器光束融入到陶瓷顶部表面之内,以开始打钻过程。激光器脉冲与材料表面之间相互作用的加强动力,结合了确保表面光点大小持续一

致的定制高解析度光束传递系统,这意味着现在可以在陶瓷基板实现更小的形貌(图4)。Synchron也考虑了一些现有其它激光器技术,希望可以加工甚至

更精细的划线;但结论是:没有一种技术能以其独特方式达到目标速度,在一些情况下至少要慢10倍。

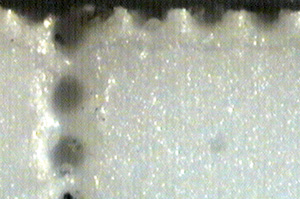

与CO2

激光器相比,光纤激光器展示出更佳的一致性和可靠性,可以加工更精细的形貌,包括破裂之后边缘质量提高三倍以上(图3和图4)。图5进一步展示了可以达到

的边缘质量,在此描述切割箭头形状产生的原边缘。重要的是,新工艺甚至可以达到采用CO2 激光器时无法实现的生产速度。

在0.0150英寸厚的氧化铝基板上,划线速度现在每分钟超过1300英寸,大约是CO2

激光器的两倍(都深入30%);但机加工速度至少是平均值,在大多数情况下速度超过CO2

激光器。根据Synchron的情况,是由于采用移动控制系统而非激光器,才导致产量受限。

可以采用这种时新的方式加工氧化铝和氮化铝陶瓷。采用氧化铝时,工艺限制于最多达到大约0.060英寸的基板厚度,虽然在更长时间需要加工条件严苛应用中的的更厚材料。更厚的基板也可以提供更多散热,例如对于高亮度LED应用中的情况。

氮化铝陶瓷一般比氧化铝更难加工,因为热传导性更好,因此加工要求具有成比例的更大功率。另一方面,可以达到更精细的形貌,因为只有光束的{zg}密度部分才

能产生需要的工艺,而材料的高导热性{zd1}程度降低了光束能量分布图两侧的HAZ。使用这种新方法的初步结果优良,采用这种材料的工艺仍然可以微调。

工艺改进

光纤激光器可以提供一系列独特的性能,应用于广泛的材料加工。例如,可靠的高斯光束分布图(TEM00)对于表面达到和维护持续一致的光点大小十分重要。

光纤激光器在这一方面表现良好,所有输出功率展示出特别优质的光束分布,因此允许工作距离大(独立)。另一种优点是小光点尺寸和优质光束转换为焦点的高亮

度光,实现可靠加工,xx度高,HAZ最小。

光纤激光器能通过以下几种方式共同实现{zd0}程度的降低运营成本:降低维护成本、没有对准或校准要求、更长正常运行时间以及在更高产量时提高生产质量。光纤激光器结构紧凑,结实耐用,因此适合{zj1}挑战的工业环境。

Synchron的专有技术突破了工业中技术进步的新领域,即在消费电子产品生产中不能匹配其它材料的加工。行业巨头相对较少,一方面竞争成本高,另一方面还需要对客户需求保持灵活变化,面对这种境况,任何工艺进步都可能导致赢得重要市场。

组

合光纤激光器和专有表面修改工艺实现的形貌尺寸降低,为电子产品级陶瓷加工更精细划线开启了大门,每月产量通常超过1000万件,轻松满足蜂窝式电话和音

乐播放器以及用于背光和汽车应用的高密度LED的大规模消费电子产品的生产需要。事实上,一些工业正在要求陶瓷基板孔洞<0.003英寸,xx度优于

0.0005英寸,采用CO2 激光器不容易达到这种解析度,但是Synchron的新方法已经在大规模生产中达到这种水平(图6)。

表面处理可以采用喷涂、浸入或辊压,不需要大量烘干时间。应用陶瓷表面处理不会增加其它工艺步骤,因为一些类型的涂布步骤(通常是防飞溅层)对于已经建立的CO2 加工工艺比较常见。另外,新工艺产生的残余物活性更低,数量更少,只会xx飞溅问题。

以更高速度加工陶瓷基板更精细的形貌,在设计、性能和成本方面为电子工业带来了优点。光纤激光器可以帮助在可行的竞争要求的重要标准之中达到更好平衡:通

常是有效光学性能、工艺灵活性、高产量、长时间系统正常运行以及可靠性。对于Synchron的情况,光纤激光器有助于确保达到以前无法实现的陶瓷加工性

能水平。