摘要:

该公司变脱塔原来是鼓泡吸收+喷淋塔,由于脱硫效率低(入口H2S 90-120mg/Nm3,出口H2S 40-60mg/Nm3),2020年7月由东狮公司进行改造设计,变脱塔采用东狮公专利技术——无填料传质技术改造,8月初技改完后投运,初期使用酞菁钴类催化剂,脱硫净化度大幅度提高,出口硫化氢降至25mg/Nm3以下,为了进一步提高净化度,决定采用东狮的高硫容抑盐技术进一步调整。

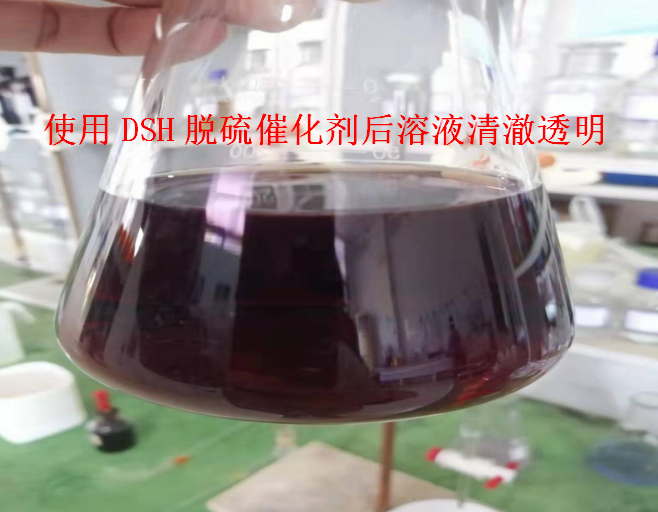

10月底将原催化剂改为DSH高硫容抑盐脱硫催化剂,调试期间在没有补充碱源的情况下溶液碱度没有太大变化,副反应得到了有效控制,副盐没有增长,脱硫效率达到了97%以上,脱硫精度达到了3mg/Nm3以下,同时运行费用也大幅度降低(由于可以降低溶液循环量每天节约电费约860元左右)。

关键词:DSH催化剂、变换气、脱硫精度、降低运行费用 提高操作弹性

一、装置简介:

1、运行工艺参数(使用DSH催化剂前):

(1)变换气量:30000Nm3/h

(2)变换气压力:1.4MPa

(3)入口H2S含量90-120mg/Nm3,

(4)溶液循环量:200-250m3/h

(5)脱硫液温度:40-44℃

(6)再生压力:0.38-0.4MPa

(7)溶液保有量:130m3

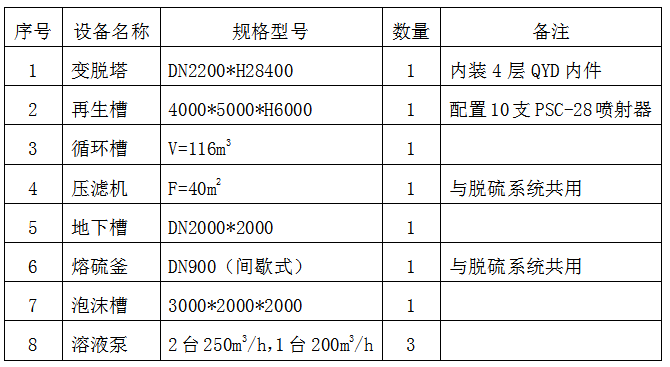

2、主要设备配置情况:

3、工艺流程简述:

(1)变换气流程:

变换气经气液分离器后进入变脱塔底部,在塔内自下而上依次经过4层QYD内件,与从塔顶下来的溶液充分接触,吸收变换气中的H2S气体,后经气液分离器回到压缩工段。

(2)脱硫液流程:

再生后的脱硫贫液经液位调节器进入贫液槽,再经溶液泵输送到变脱塔顶部,在变脱塔内自上而下依次折流经过4层QYD内件,

吸收H2S后的脱硫富液在系统压力作用下从塔底经自动调节阀门输送到再生槽顶部的喷射器内,吸收空气中的氧使催化剂得到再生,在经液位调节器进入贫液槽循环使用。

(3)硫泡沫流程:

从再生槽顶部浮选出的硫泡沫进入硫泡沫储槽,在经泡沫泵输送的板框压滤机进行压滤,过滤水分后的硫膏掺少量脱硫废液利用液下泵输送到熔硫釜进行熔硫,加工成的硫磺作为产品出售。

4、装置特点:

(1)变脱塔空速高,改造前使用泡罩吸收时有液泛现象,造成变脱塔阻力高;

(2)变脱压力高,变换气中CO2含量高、分压大,对碱液吸收H2S产生一定影响;

(3)吸收剂为NaOH。

二、存在问题及原因分析:

1、变脱后硫化氢偏高(20-30mg/Nm3),原因分析:

(1)原塔径小,塔内气速高,脱硫液与变换气接触时间短,影响吸收效果;

(2)催化剂氧化溶液中HS-不彻底,溶液质量差,影响吸收效果;

(3)PH值偏低,降低了碱液吸收H2S的速率;

(4)变换气中CO2含量高(大约在30%左右),分压大,造成溶液中NaHCO3与Na2CO3的比例失调。

2、变脱塔阻力偏高(25-40KPa),超过正常运行指标,原因:

(1)溶液质量差,悬浮硫高,塔内发泡形成气阻;

(2)塔内控制液位高,下液不畅,形成气阻,导致塔压差波动;

三、解决措施:

1、根据上述原因分析,经双方领导沟通,决定在不改变原来工艺、设备的情况下,将原催化剂更换为东狮公司生产的“东狮”牌DSH高硫容抑盐脱硫催化剂,充分利用DSH催化剂硫容高、抑盐、抗干扰能力强等特点,通过优化溶液组分,改善溶液质量,达到提高脱硫效率的目的。

2、利用DSH高硫容催化剂抑盐特性,降低变脱塔底部液位和溶液比重,达到降低变脱塔阻力的目的。

四、催化剂投加方案:

1、初始配制溶液方案:

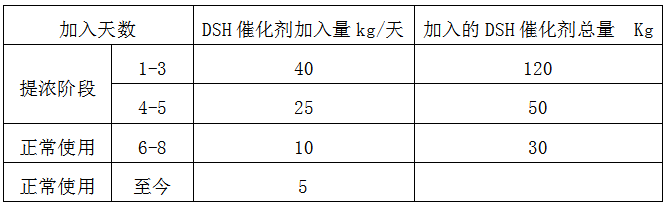

DSH催化剂更换调试周期为10天,初始提浓时间5天左右,提浓期间总添加量170Kg;脱硫催化剂的添加方式为白班和中班补加进入系统,夜班不投加,并根据溶液中催化剂的浓度和出口硫化氢的变化,及时对催化剂的加入量进行适度调整。另DSH开始投加后,停加原脱硫催化剂。

附:催化剂的添加量表

2、正常生产时补加催化剂方案:

(1)DSH催化剂每天加入量按5-7.5Kg/d,根据分析结果和出口硫化氢结果进行及时调整。

(2)用软水溶解催化剂,不需要活化,搅拌至wan全溶解后均匀滴加至系统。

(3)脱硫液纯碱添加量初始保持不变,随着DSH催化剂的加入,加碱量根据溶液碱度分析结果和出口硫化氢结果进行及时调整。

五、使用DSH高硫容抑盐脱硫催化剂前后运行情况介绍:

投加DSH催化剂前,开大溶液泵,溶液循环量在240m3/h,开7支喷射器,再生压力0.38-0.4MPa,变脱前H2S含量90-120mg/Nm3,变脱后H2S含量24-35mg/Nm3,变脱塔阻力30-35KPa。

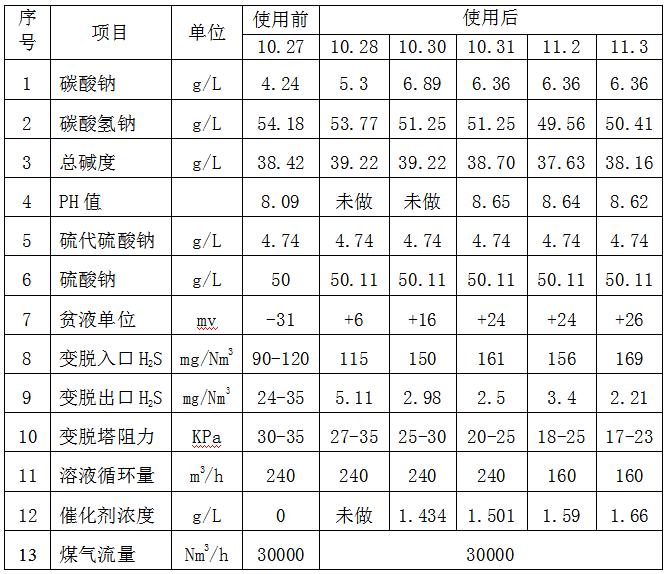

2020年10月27日上午开始投加DSH催化剂,前3天每天投加40Kg,后2天改为25Kg/d,以后根据溶液分析情况、脱硫后H2S及硫泡沫情况及时调整催化剂的投加量,在投加DSH催化剂期间,出现以下几方面变化:

1、一直没有补充碱,溶液中碳酸钠含量由4.24g/L提高到6.36g/L,碳酸氢钠小幅度下降,但溶液中总碱度没有太大变化;

2、溶液的PH值由8.09提高到8.62;

3、贫液氧化电势电位也由-30mv逐渐提高到+26mv;

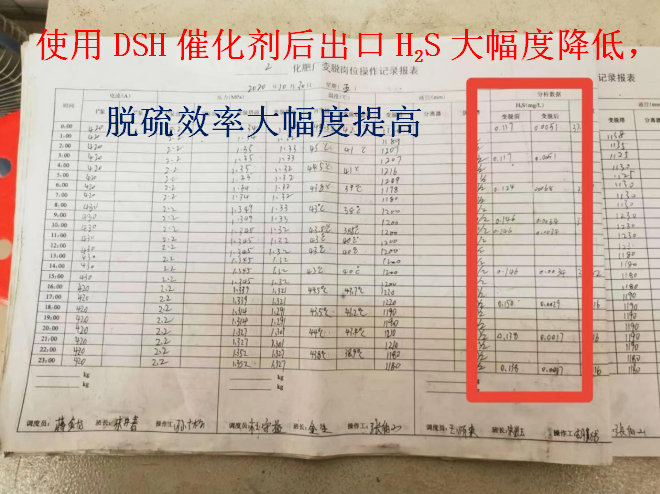

4、在入口H2S不变、溶液循环量不变的情况下,出口H2S出现逐渐下降趋势,投加DSH催化剂当天下午出口H2S就降到10mg/Nm3以下,从第二天开始始终稳定在5mg/Nm3以内。

5、后期为了验证DSH催化剂的性能,采取故意降低变脱溶液循环量至160m3/h(喷射器减到只开4支,因降低溶液循环量,每天可节约电费约860元左右)、逐步提高变脱前H2S含量至170mg/Nm3、逐渐减少DSH催化剂的投加量(最少时每天只投加5Kg),降低溶液中DSH催化剂浓度(1.5g/L左右)的方法来验证,但变脱后H2S还是≤5.1mg/Nm3,且长时间控制在1.7mg/Nm3,脱硫效率和脱硫精度得到了保障(变脱后H2S大幅度下降,减轻了H2S对后工段设备的腐蚀,同时也降低了后工段精脱硫剂的用量,但此费用难以用具体数字表示)。

附:DSH催化剂投加前后相关数据对比表

六、应用催化剂总结

DSH高硫容抑盐脱硫催化剂在该装置的使用,在所有工况没有改变的情况下,只采取更换脱硫催化剂的措施,利用该催化剂硫容高、抑盐的特性,通过优化溶液组分,大大提高了变脱系统的操作弹性,并减轻了变换气中CO2对脱硫系统的干扰影响,在提高脱硫效率、抑制副盐生成、降低运行费用等方面取得明显效果,也为其它企业解决此类问题提供了思路。