注意!!!本店价格为模糊价格,具体请咨询19850047776

,承接各种非标结构件焊接加工,加工厂占地面积为2.5万+平方米,配备完整的生产加工流程和高精密大品牌加工设备,采用激光切割,激光焊接,数控车床等业内先进的生产加工技术,加工材料充足多样,源头加工厂,支持来图来样加工定制,保工保期,整个加工过程严格质检,加工产品均通过ISO9001质量认证体系

加工设备:激光切割机,数控折弯机,翻边机,压铆机,攻丝机,冲床,剪床,半自动锯床,摇臂钻床,种钉机,雕刻机,自动点胶机,激光焊接机,氩弧焊机,二保焊机,机器人焊接机,碰焊机,铝焊机,龙门铣床,镗床,CNC加工中心,抛丸机,抛光机,磷化喷涂流水线,超大烘烤房

大型底座类结构件焊接加工流程:

1.设计与图纸审核

设计确认:图纸审核:根据客户的要求或项目需求,设计出底座类结构件的工程图纸。设计时要考虑结构强度、刚性、焊接可操作性及后续的装配、调试要求;结构分析:对底座结构进行有限元分析(FEA),确保设计能够满足负载、变形等力学性能要求。

材料选择:材料选型:根据底座的使用环境和承载要求选择合适的钢材(如碳钢、合金钢、特种钢等)。常见的材料有Q235、Q345、16Mn、45钢等;材料规格:确保选用的材料符合设计要求,并准备好所需的材料清单

2.下料:

切割方法:根据图纸要求,使用激光切割等方法将钢板、型材等材料切割成指定尺寸。

切割精度:确保切割边缘光滑、尺寸准确,避免因切割不当影响后续焊接质量。

3.零件预加工

对切割后的材料进行加工,包括钻孔、铣削、攻螺纹等,以便后续装配和焊接。加工时要确保零件的精度,避免对焊接质量产生影响。

4.装配与定位:使用夹具、定位销等工具将底座的各个零部件进行初步装配,确保各部分之间的相对位置符合设计要求。

5. 焊接加工

焊接工艺准备

焊接方法选择:根据材料和结构要求,选择合适的焊接方法,常用的有气体保护焊(MIG/TIG)、埋弧焊(SAW)、手工电弧焊(SMAW)等。

焊接参数设置:根据焊接工艺手册设置焊接电流、电压、焊接速度等参数,确保焊接过程中热输入控制在合理范围,避免热变形和焊接缺陷。

焊接操作

分段焊接:对于大型底座结构件,可以采取分段焊接的方法,逐段完成焊接后再进行拼接,以减少焊接变形。

焊接过程控制:在焊接过程中,要保持稳定的焊接速度和焊接电流,并确保焊缝的均匀性。

焊接热输入控制:焊接时要控制热输入,防止过高的热量导致基材变形或退化。

焊接质量检查

焊缝外观检查:检查焊缝的外观是否均匀、平整,是否有裂纹、气孔、夹渣等缺陷。

无损检测:根据要求,进行X射线或超声波检查,检测焊缝内部是否存在缺陷,确保焊接接头的质量。

6.焊后处理

焊后热处理:对焊接后的底座结构进行热处理,常见的有去应力退火、正火等。目的是除去焊接过程中产生的残余应力,防止结构变形。

7.焊接变形校正

校形矫正:焊接过程中可能产生一定的变形,通过机械校正或液压矫正设备进行校形,确保底座的平整度和几何精度。

精度检查:使用专用的测量工具,确保底座的尺寸和几何精度符合要求。

8.表面处理与防腐:清理焊渣:使用机械打磨、喷砂等方式焊接过程中的焊渣和飞溅物;焊缝平整度检查:检查焊缝表面是否平整,必要时可进行修整。

9.防腐处理:对底座进行防腐处理,常见的方法有喷漆、热浸镀锌等。根据使用环境,选择合适的防腐工艺,以延长底座的使用寿命。

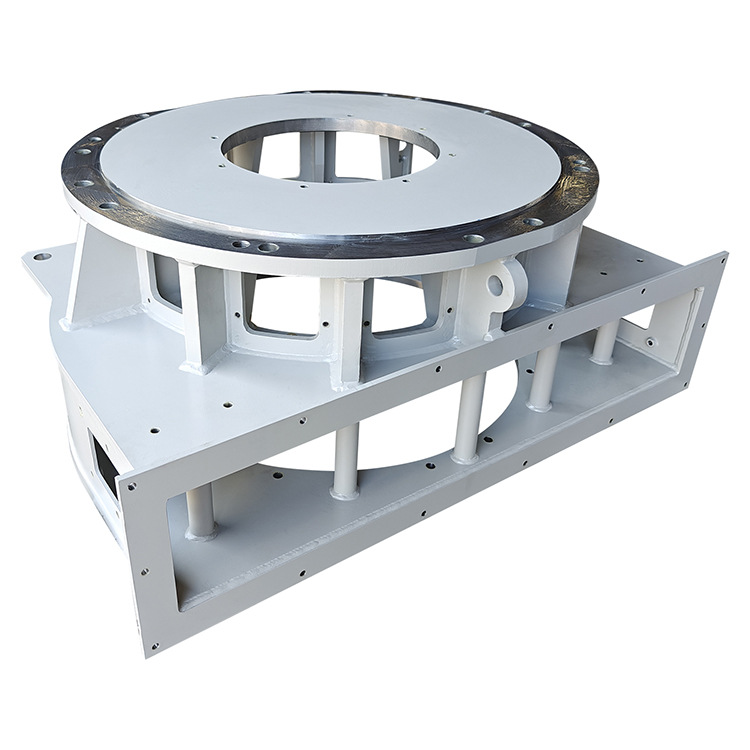

产品展示