衡水激光打孔加工|石家庄激光打孔加工|保定激光打孔加工衡水激光打孔加工|石家庄激光打孔加工|保定激光打孔加工衡水激光打孔加工|石家庄激光打孔加工|保定激光打孔加工衡水激光打孔加工|石家庄激光打孔加工|保定激光打孔加工衡水激光打孔加工|石家庄激光打孔加工|保定激光打孔加工

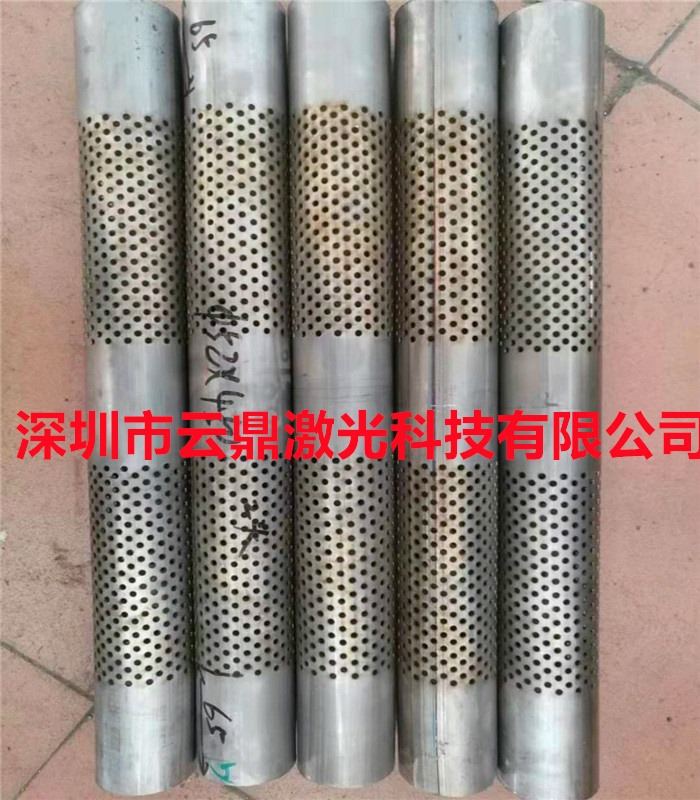

激光钻孔是一种先进的材料加工技术,广泛应用于几乎所有领域。相比传统机械钻孔,激光钻孔具有高、效率快、无耗材等优势。本文将详细介绍激光打孔的流程。

第一步:材料准备

在进行激光打孔之前,首先需要准备好待加工的材料。激光钻孔适用于多种材料,包括金属、塑料、陶瓷等。

第二步:激光源选择

激光打孔的关键在于选择合适的激光源。常用的激光源包括CO2激光和光纤激光等等。不同的激光源具有不同的波长和功率,因此需要根据材料的特性和加工要求选择合适的激光源。

第三步:参数设定

在确定激光源后,需要设置激光打孔的参数,包括激光功率、脉冲频率、焦距等。这些参数的选择直接影响到打孔的质量和效率。通常需要通过试验和优化来参数组合。

第四步:对准定位

对准定位是确保激光打孔的重要步骤。通过使用精密的定位系统,将激光焦点准确地对准工件上需要打孔的位置。这一步骤的精准性直接关系到加工后的产品质量。

第五步:激光打孔

一切准备就绪后,开始进行全自动激光钻孔加工。激光束聚焦到工件表面,产生高温和高能量,使材料局部融化或气化,形成孔洞。激光钻孔过程是一个高速过程,通常在毫秒级完成。

第六步:质检和调整

激光打孔完成后,进行质量检查是不可或缺的一步。通过二次元检测孔洞的直径、深度和形状等参数,确保加工符合设计要求。如果有必要,可以根据检测结果进行参数调整,以优化激光打孔的质量。

激光打孔技术在现代行业中具有重要的地位,它不仅提高了加工效率,还拓宽了材料加工的应用领域。通过的参数控制和优化的流程,激光钻孔能够实现无毛刺、无变形、无误差的材料加工,最小孔径能达到微米,孔形可以随意设定,这位各行各业都带来了便捷。

激光打孔机技术:

由于激光打孔是利用功率密度为l07-109W/cm2的高能激光束对材料进行瞬时作用,作用时间只有0.8-2s,因此激光打孔速度非常快。将高效能激光器与高精度的机床及控制系统配合,通过微处理机进行程序控制,可以实现高效率打孔。在不同的工件上激光打孔与电火花打孔及机械钻孔相比,效率提高l0-1000倍。

云鼎激光在:激光切管机,高精密激光打孔机,激光切割机,激光雕刻机,激光打标机,及激光配套设备领域,担负着制定行业技术标准的使命与重担!

开发出多款国际的的激光应用设备,设备品种丰富,规格齐全,可以对各种材料进行加工处理!

承担国际激光应用技术领域难题:(飞型腔技术)的攻关,并在2009年成功研发出:(云鼎C400机型)成9功攻克该项目国际技术难题。

首台(云鼎C400号)成功为大族激光股份有限公司子公司大族精机服务。

为大族精机的高频高速电主轴升级提供国际垄断零件加工技术服务,成功(飞型腔应用难题),解决了多年困扰大族精机技术升级的国际性难题,成为国内,国际第三家解决此项科研难题的单位。

并将高频电主轴运行精度提高到:(7μ-10μ),成为云鼎激光又一项行业标准!

激光打孔辅助工艺

为了提高激光打孔的精度,有时需要采用一些辅助的工艺程序和工艺措施,包括以下五点:

一.在工件的表面施加一个正向压力,或是在工件的反面装一个低压仓,可有助于打孔过程中汽化材料并增加液相的排出。

二.在工件下面的安全位置装一个光电探测器,可以及时探测到工件穿透与否。

三.利用液体薄膜或金属铂覆盖工件,能够使孔的锥度减小,并防止液相飞溅。

四.为了及时防止熔化物积聚在孔里,可以把汽化温度低于被加工材料熔化温度的物质放到被加工工件的后面。

五.利用激光作为加工工具在工件上打毛孔,再用其它方法达到所需要的精度。目前一般采用的有金刚砂的机械加工,用冲头、金属丝进行孔径精加工,化学腐蚀方法等等

激光打孔应用:

激光打孔主要进行金属非接触打孔,最小孔径可达到0.01mm,适合普通金属及合金(铁、铜、铝、镁、锌等所有金属),稀有金属及合金(金、银、钛)等材料的打孔。

激光打孔工艺过程。

第一步,详细了解打孔材料及打孔要求。

第二步,模拟实验与检测。

第三步,设计便利、快捷的工装夹具。

第四步,程序设计。

第五步,实施有效的打孔加工及必要的检测。

影响打孔质量的主要参数。

激光打孔的过程是激光和物质相互作用的极其复杂的热物理过程。因此,影响激光打孔质量的因素很多。为了获得高质量的孔,应根据激光打孔的一般原理和特点,对影响打孔质量的参数进行分析和了解。这些参数包括:激光脉冲的能量,脉冲宽度,离焦量,脉冲激光的重复频率,被加工材料的性质。

激光辅助工艺。

为了提高激光打孔的精度,有时需要采用一些辅助的工艺工序和工艺措施,

(1)在工件的表面施加一个正向压力,或是在工件的反面装一个低压仓,可有助于打孔过程汽化材料并增加液相的排出。

(2)在工件下面的安全位置装一个光电探测器,可以及时探测到工件穿透与否。

(3)利用液体薄膜或金属铂覆盖工件,能够使孔的锥度减小,并防止液相飞溅。

(4)为了及时防止熔化物积聚在孔里,可以把汽化温度低于被加工材料熔化温度的物质放到被加工工件的后面。

(5)利用激光作为加工工具在工件上打毛孔,再用其它方法达到所需要的精度。目前一般采用的有金刚砂的机械加工,用冲头、金属丝进行孔径精加工,化学腐蚀方法等等。